3D Printer

製品の試作用に、3Dプリンターを、導入しました。

造形サイズは、25cm(縦)x25cm(横)x25cm(高さ)程度です。

導入のきっかけは、デモ用のBOXの前・後面パネル等を、図面を書いて、加工して貰っていました。

これが、結構な金額になり、自分で、作れないかと考えた事が、導入のきっかけです。

製作のの流れは、下記の様になります。

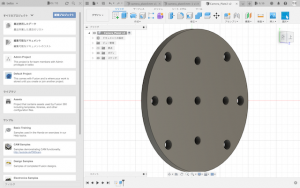

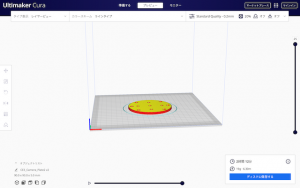

1.PCでモデルを作り、データを3Dプリンター用に変換、メモリカードに書き出し。

2.3Dプリンターにメモリカードをセットして、製作開始です。

ただ、私の買った3Dプリンターは、本体の調整が大変でした。

3Dプリンターは、糸状の樹脂を、溶かしながら、面を作り、積層していきます。

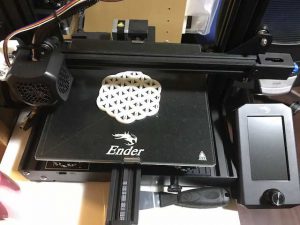

プリント前に、ベース面のZ方向の高さ調整(レベル調整)を、行います。が、

ベース面の平行度の問題か、積み上げが出来ず、中途半端な綿菓子(写真)を、量産していました。

近接センサを使ったオートレベリング機能を組み込んでからは、失敗が、少なくなりました。

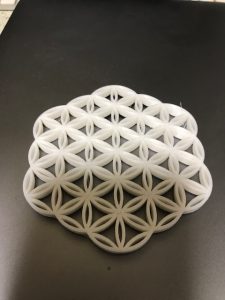

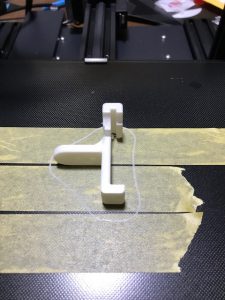

最初は、簡単な物から、製作を始めました。

写真のもので、6〜7時間くらいかかりました。

|

|

|

|

|

|

|

|